Vol outomatiese betonblokproduksielyn

——Stel voor——

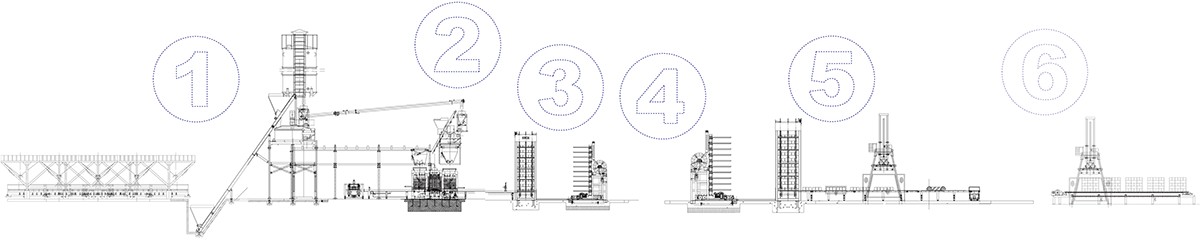

Voloutomatiese lyn: die wiellawer sal verskillende aggregate in die mengstasie plaas, dit sal dit tot die vereiste gewig afmeet en dan met die sement van die sementsilo kombineer. Al die materiale sal dan na die menger gestuur word. Nadat dit eweredig gemeng is, sal die bandtransporteur die materiale na die blokmaakmasjien vervoer. Die voltooide blokke sal na die outomatiese hysbak oorgeplaas word. Dan sal die vingerwa al die palette met blokke na die uithardingskamer neem vir uitharding. Die vingerwa sal ander uitgeharde blokke na die outomatiese verlaager neem. En die pallettrommel kan die palette een vir een verwyder en dan sal die outomatiese kubusmasjien die blokke neem en op 'n hoop stapel, dan kan die vurkklem die voltooide blokke na die erf neem vir verkope.

——Komponent——

1 Meng- en bondelwerk

Die meng- en bondelstelsel bestaan uit 'n multikomponent-bondelstasie wat die aggregaat outomaties weeg en na die verpligte menger vervoer. Die sement word vanaf die sementsilo vervoer met behulp van 'n skroeftransporteur en outomaties by die menger geweeg. Sodra die menger sy siklus voltooi het, sal die beton met behulp van ons oorhoofse skipstelsel na die voloutomatiese blokmasjienstelsel vervoer word.

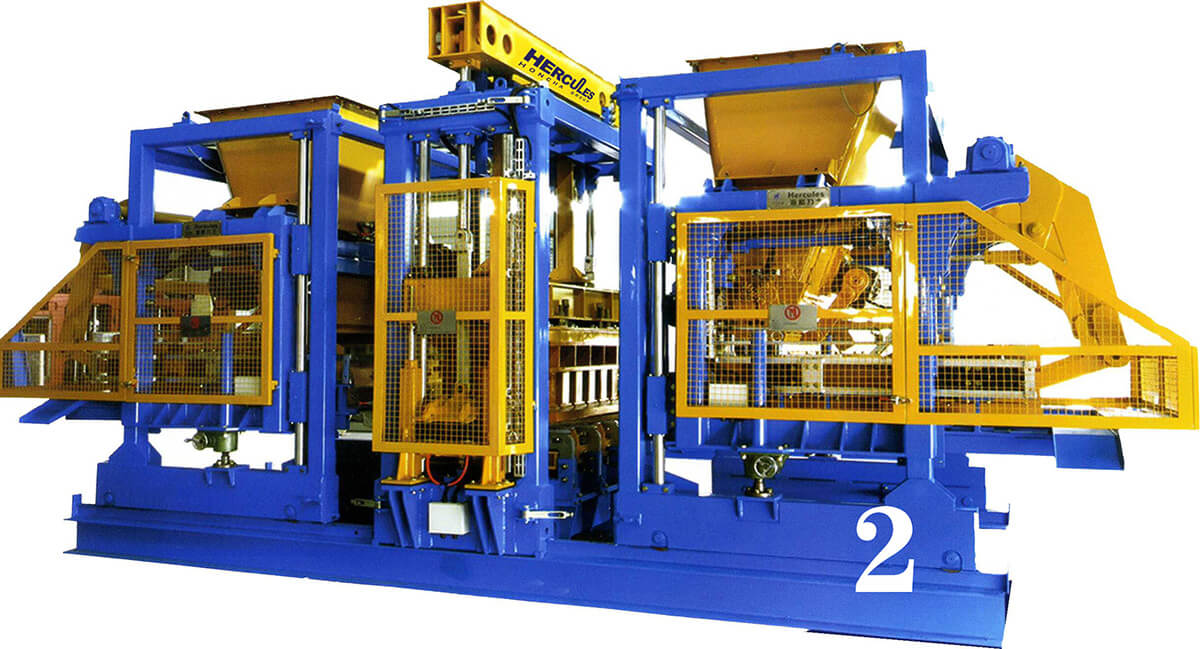

2. Blokmasjien

Die beton word deur 'n toevoerboks in plek gedruk en eweredig in die onderste vroulike vorm versprei. Die boonste manlike vorm word dan in die onderste vorm geplaas en die gesinchroniseerde tafelvibrasie van beide vorms word gebruik om die beton in die verlangde blok te kompakteer. Die masjien kan 'n volledig outomatiese oppervlakmeng-afdeling hê om die produksie van gekleurde plaveisels moontlik te maak.

Opsionele blokmasjienmodelle: Hercules M, Hercules L, Hercules XL.

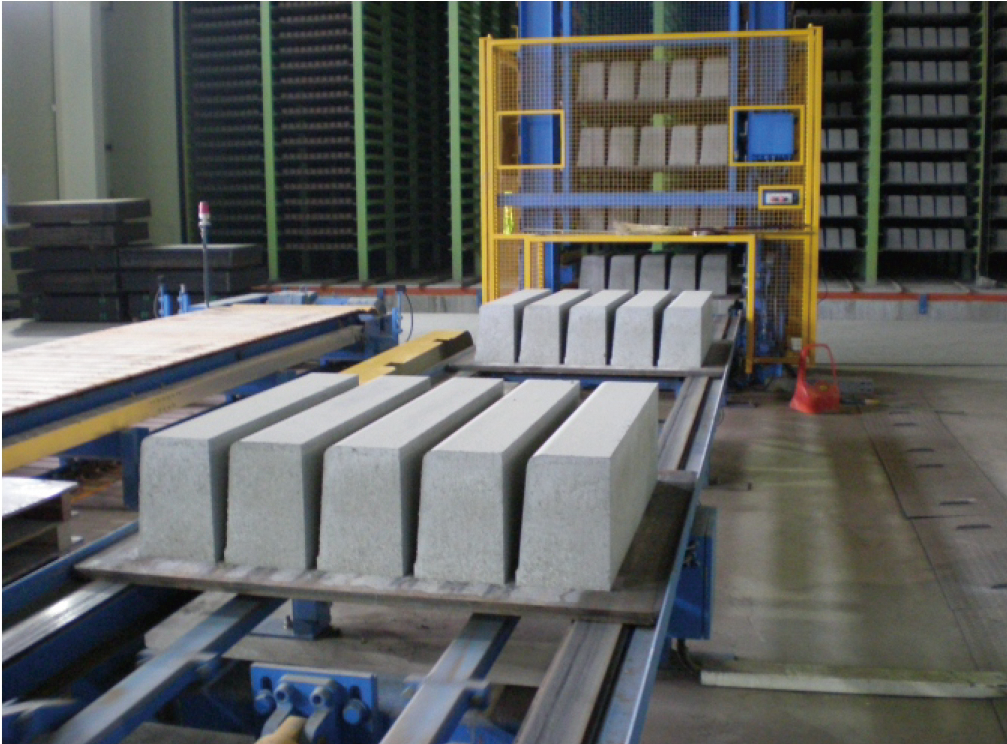

3. Pallet-hysbak

Die vars blokke word skoongemaak om seker te maak dat hulle almal dieselfde hoogte is en dan na die hysbakstelsel vervoer word. Dit kan vervaardig word om van nege tot twaalf vlakke hoog te wees met twee palette per vlak van bamboes- of staallaaier met die vars blokke.

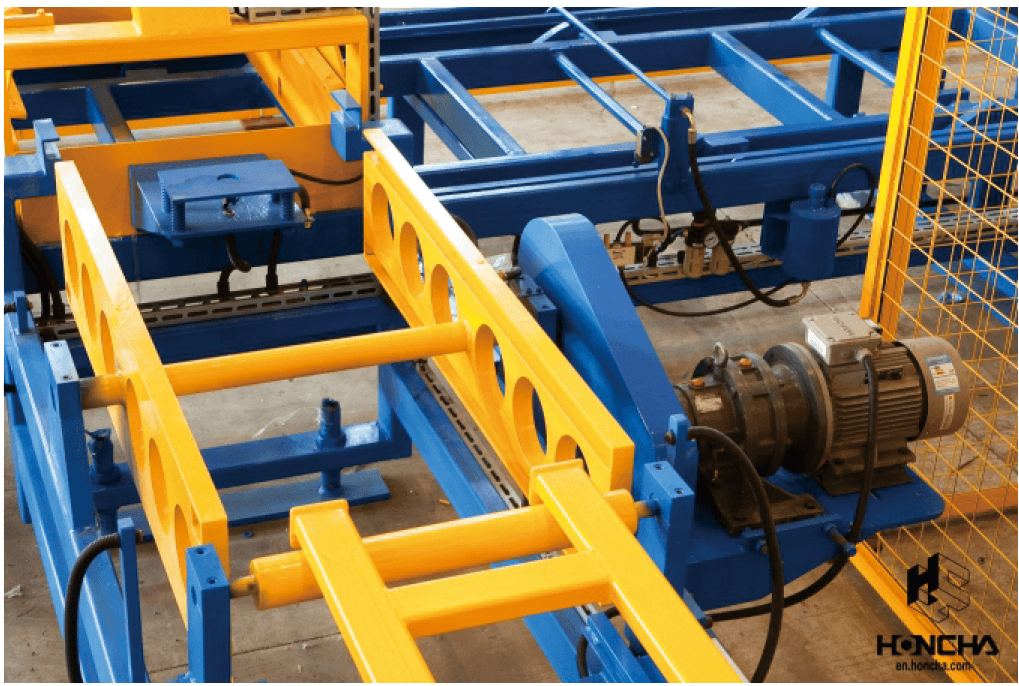

4. Vingermotorstelsel (Moeder en Seun-motor)

Die vingerkarstelsel word gebou tot dieselfde aantal vlakke as die hysbakstelsel en is ontwerp om die spanning van die aflaai van 'n maksimumkapasiteit-hysbak van blokke of plaveisel te weerstaan. Dit sal die vrag vervoer en aflaai na die uithardingskamer vir 'n voorafbepaalde tyd gebaseer op die fabriek se geografiese ligging. Die blokke sal afgelaai en na die verlaagder vervoer word.

5. Palletverlaging

Wanneer die palette volledig in die verlaagder gelaai is, word elke vlak outomaties op die pallet-terugkeerstelsel afgelaai en in lyn gebring vir die kubusstelsel.

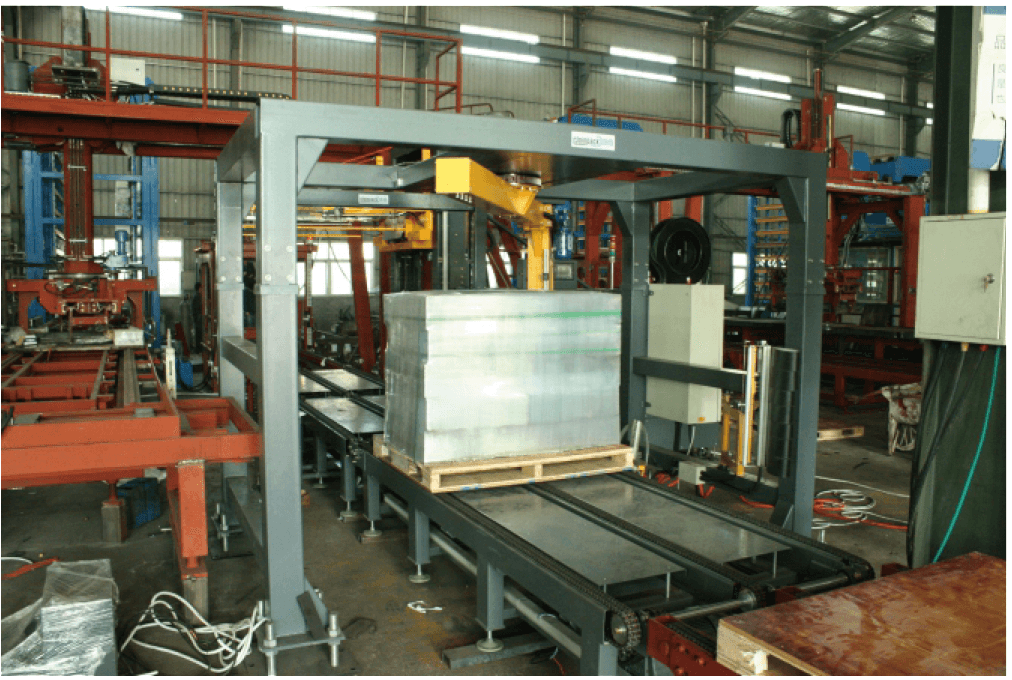

6, Outomatiese Gantry Tipe Blokkubustelsel

Die kubusstelsel sal die blokke of plaveisels van twee palette op 'n slag optel en dit kruisstapel op die uitgangstransportband. Dit is toegerus met vier rubberbedekte klemarms en word hidroulies bedryf met 360 grade horisontale beweging.

——Volledige outomatiese produksielyn——

| Vol outomatiese betonblokproduksielyn: Items | ||

| 1Outomatiese bondelstasie | 2Verpligte Menger | 3Sement Silo |

| 4Skroeftransporteur | 5Sementskaal | 6Bandtransporteur |

| 7Pallets Vervoerstelsel | 8Betonblokmasjien | 9Blokke Vervoerstelsel |

| 10Blokveër | 11Hysbak | 12Verlaager |

| 13Pallet-tuimelaar | 14Outomatiese Gantry Tipe Cuber | 15Vingermotorstelsel |

| 16Sentrale Beheerkamer | 17Hidrouliese Stasie | 18Wiellaaier |

| 19Vurkhyser | 20Genesingskamer | |

Verpakkingsmasjien

Pallet omdraai

Geneeskamer

Droë kant

—— Produksiekapasiteit——

★Ander baksteengroottes wat nie genoem word nie, kan tekeninge verskaf om navraag te doen oor spesifieke produksiekapasiteit.

| Produksiekapasiteit | ||||||

| Hercules M | Produksieborde: 1400 * 900 Produksie-area: 1300 * 850 Steenhoogte: 40 ~ 500 mm | |||||

| Trots | Grootte (mm) | Gesigmengsel | Stukke/siklus | Siklusse/min | Produksie/8u | Produksie kubieke m/8h |

| Standaard baksteen | 240×115×53 | X | 60 | 4 | 115,200 | 169 |

| Hol blok | 400*200*200 | X | 12 | 3.5 | 20,160 | 322 |

| Hol blok | 390×190×190 | X | 12 | 3.5 | 20,160 | 284 |

| Hol baksteen | 240×115×90 | X | 30 | 3.5 | 50 400 | 125 |

| Plaveisel | 225×112.5×60 | X | 30 | 4 | 57 600 | 87 |

| Plaveisel | 200*100*60 | X | 42 | 4 | 80,640 | 97 |

| Plaveisel | 200*100*60 | O | 42 | 3.5 | 70,560 | 85 |

| Hercules L | Produksieborde: 1400 * 1100 Produksie-area: 1300 * 1050 Steenhoogte: 40 ~ 500 mm | |||||

| Trots | Grootte (mm) | Gesigmengsel | Stukke/siklus | Siklusse/min | Produksie/8u | Produksie kubieke m/8h |

| Standaard baksteen | 240×115×53 | X | 80 | 4 | 153 600 | 225 |

| Hol blok | 400*200*200 | X | 15 | 3.5 | 25 200 | 403 |

| Hol blok | 390×190×190 | X | 15 | 4 | 14 400 | 203 |

| Hol baksteen | 240×115×90 | X | 40 | 4 | 76 800 | 191 |

| Plaveisel | 225×112.5×60 | X | 40 | 4 | 76 800 | 116 |

| Plaveisel | 200*100*60 | X | 54 | 4 | 103,680 | 124 |

| Plaveisel | 200*100*60 | O | 54 | 3.5 | 90,720 | 109 |

| Hercules XL | Produksieborde: 1400 * 1400 Produksie-area: 1300 * 1350 Steenhoogte: 40 ~ 500 mm | |||||

| Trots | Grootte (mm) | Gesigmengsel | Stukke/siklus | Siklusse/min | Produksie/8u | Produksie kubieke m/8h |

| Standaard baksteen | 240×115×53 | X | 115 | 4 | 220,800 | 323 |

| Hol blok | 400*200*200 | X | 18 | 3.5 | 30,240 | 484 |

| Hol blok | 390×190×190 | X | 18 | 4 | 34 560 | 487 |

| Hol baksteen | 240×115×90 | X | 50 | 4 | 96,000 | 239 |

| Plaveisel | 225×112.5×60 | X | 50 | 4 | 96,000 | 146 |

| Plaveisel | 200*100*60 | X | 60 | 4 | 115,200 | 138 |

| Plaveisel | 200*100*60 | O | 60 | 3.5 | 100 800 | 121 |

+86-13599204288

+86-13599204288